31

2024

-

10

技術先端: 光学ガラスレンズをモデル化する

概述: 光学技術者やレンズ設計者にとって、硫黄系化合物(ChG) は急速に赤外線材料の優先となっている。硫黄系化合物はアモルファスガラスで、従来の赤外結晶材料よりも使いやすい。硫黄系化合物には多くの異なる化学成分の選択があるが、コストと製造が容易な面から、ヒ素とセレン (As40Se60) からなるbd 6が最適な選択である。

技術先端: 光学ガラスレンズをモデル化する

光学技術者やレンズ設計者にとって、硫黄系化合物(ChG) は急速に赤外線材料の優先となっている。硫黄系化合物はアモルファスガラスで、従来の赤外結晶材料よりも使いやすい。硫黄系化合物には多くの異なる化学成分の選択があるが、コストと製造が容易な面から、ヒ素とセレン (As40Se60) からなるbd 6が最適な選択である。

他の赤外線材料と比較して、bd 6は高屈折率、低コスト (一部はゲルマニウム成分がないため) 、軽量、非熱性能、高透過率、柔軟な製造性など多くの利点を持っている。Bd 6は赤外スペクトル上で2.75-2.85の屈折率を持っており、光学素子に非常に適した材料となっている。Bd 6の密度は4.63g/m3で、軽量 (他の赤外線材料に比べて) で、航空宇宙などの重量敏感な応用の理想的な選択である。

BD6のコストは他の多くの耐久性のある赤外線材料より低い。Bd 6は30 × 10-6の低熱光学係数 (dn/dt) を持っており、設計者がより良い非熱性能を実現するのに役立つ。コーティングされていないBD6ガラスの赤外スペクトル全体での透過率は60% を上回った。ISPOptics社はbd 6に高効率な広帯域反射防止 (HEAR)膜層を提供し、長波赤外(LWIR:8 ~ 12m m) 帯域の平均透過率は95% を超えている。

赤外線光学材料

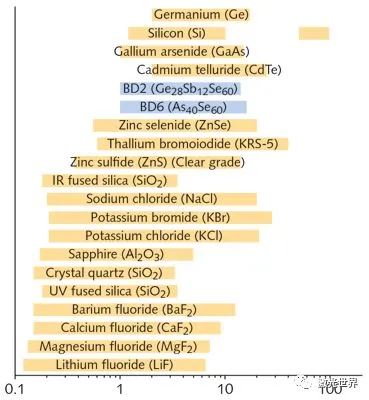

設計者は様々な赤外線 (IR)光学材料を使うことができる。赤外線光学素子を設計する際には、使用する光学材料に関連する様々な要素を考慮する必要がある。これらの要素には、屈折性、光学透過性、非熱性能、硬度/耐久性、環境感受性、重量/密度、製造技術とコストが含まれる。その中にはいくつかの要素があります。たとえば、ある材料では、光学透過率は室温では高いが、より高い温度では低下する。これらすべての要因を考慮すると、赤外線光学素子を設計する際には、材料の選択を慎重に考慮する必要があります。

赤外光学素子に適した多くの材料は、硫黄系ガラス、半導体、水溶性結晶などを含む硫黄系ガラスは青色で表示されます。

硫黄系化合物が普及するまで、半導体材料は従来の主力赤外線材料であった。例えば、ゲルマニウムは歴史的に最も人気のある赤外線材料で、いくつかの利点があり、すべての赤外線材料の中で最も高い屈折率(~ 4) を含めて、ダイヤモンドで加工しやすい紫外線、可視光、近赤外光(最大 ~ 2m m) を自然に遮断し、MWIRとLWIR帯域でも高い透過率を持っている。しかし、ゲルマニウムにも欠点があり、材料コストが高く、熱光係数が大きい (断熱性能が悪い) 、非常に高い密度と大きな重量がある。特にGeは熱暴走しやすいため、材料は高い温度で完全に不透明になる。他の半導体材料にはゲルマニウムのようなトレードオフはない。例えば、Siは非常に低い密度を持っており、重量に敏感なアプリケーションに適している。しかし、Siは8〜12m mの範囲で吸収が激しいため、これらの比較的長い波長での使用には適していません。

亜鉛化合物は赤外線応用に多くの利益を提供した。例えば、セレン化亜鉛は赤外スペクトル (16m m以下)内で高い透過率、高い屈折率、強い耐熱衝撃性を提供し、ダイヤモンド加工が容易である。この材料の耐熱衝撃性は高出力レーザーの応用に非常に適している。硫化亜鉛は赤外材料として使われるもう一つの亜鉛化合物で、赤外帯域で12m mまでの高透過率、低吸収を提供し、ダイヤモンド加工が可能です。また、ZnSeとZnSは可視光を透過しているが、モールドできず、Geよりも高価である。

セレン化亜鉛はよく使われる赤外線光学材料で、大きなスペクトル透過範囲を持っているが、価格が高く、プレスできない。

コストに敏感な赤外光学応用には、水溶性結晶が良い選択かもしれない。これらは最も安い光学材料で、赤外線と可視光に深く浸透する高い透過率を持っている。もちろん水溶性結晶にも不足があります。これらは高度な吸湿性材料であるため、ほとんどの応用に防湿膜層が必要である。また、多くの水溶性結晶は柔らかく、壊れやすいので、ダイヤモンドで加工できないことを意味している。水溶性結晶のような赤外材料の主な応用は分光器のガス/液サンプルプールの窓である。また、塩化カリウム (rex) は二酸化炭素 (CO2) レーザーの保護窓を作るために使われています。rexは10.6m mに低屈折率と高損傷閾値を持っているからです。

高光束を優先的に考慮する赤外応用に対して、CaF2はその優位性がある。コーティングされていないCaF2の透過率は7m mまで90% を超え、近赤外とMWIR帯域で高度に透過した。したがって、これは、AR膜層が通常必要ではないため、このような材料を使用するときに製造が通常簡素化されることを意味する。CaF2は脆性材料ですが、ダイヤモンドで加工できます。残念なことに、CaF2もかなり吸湿しており、その使用にも影響している。CaF2のように、コーティングされていないフッ化バリウム (BaF2) の透過率は90% を上回ったが、透過波長はCaF2よりも遠く、9.5m mに達した。そして、CaF2と同様に、BaF2はダイヤモンドで加工することができます。しかし、BaF2は熱衝撃を受けやすく、CaF2よりも高価です。フッ化物材料は型打ちできません。

赤外線光学に適した材料がもっと多い

例えば、無水 (IR級とも呼ばれる) 溶融石英はアモルファスガラス材料で、近赤外 (から3.5 m) で良好な透過性と良好な非熱化性を持っている。しかし、この材料は非常に硬いので、ダイヤモンドで加工することはできません。このことは、溶融石英を用いた非球面光学素子の制造をより困难かつ高価にする。

サファイアはより硬い材料 (硬度の面ではダイヤモンドに次ぐ) で、ダイヤモンドで加工することはできない。しかし、それは非常に耐久性があり、それは極端な過酷な環境に耐えることができ、融点は2000 ℃ を超えます。サファイアはまた、最大5.5m mのコーティングされていない透過率を持っている。Dn/dTが低いため、サファイアは非熱アプリケーションに非常に適しています。

硫黄系ガラスは非酸化物ガラスで、硫黄族元素と他の金属や非金属化合物との非晶質ガラス材料である。硫黄系ガラスはゲルマニウム単結晶に比べ、貴重な金属が少なく、相対的にコストが低い。同時に、硫黄系ガラスは良好な透過率、極めて低い屈折率温度係数と分散性能を持っており、その屈折率はガラスの基礎処方で調整でき、他の赤外線材料と組み合わせることができる虚色補正、無熱フォーカスの赤外光学系に応用することは、光学デザイナーが無色差、無熱フォーカスの光学系を設計するのに有利な理想的な材料となっている。また、赤外結晶材料に比べて単点ダイヤモンド旋削加工非球面しか採用できない現状で、硫黄系ガラスは結晶材料にはない精密プレス成形のメリットがある大量プレス生産時に加工コストを大幅に下げることができる。

硫黄系ガラスは色が真っ黒で、肉眼ではガラスの透明性が見えない。特に指摘していなければ、ガラスだと考える人は少ない黒鉛や黒色の金属材料と考えられることが多い。瑠系ガラスは赤外線を透過することができ、温度に極めて敏感な「透明」材料である。硫黄系赤外ガラスがこの特異な機能を備えているのは、硫黄族元素 (硫黄、セレン、テルル) と他の金属元素 (ガリウム、ゲルマニウムなど) が結合して形成されたアモルファス材料であるからである優れた中遠赤外線透過性能を持っており、赤外線夜間視、赤外線測温、赤外線サーモグラフィなどの分野に広く応用されている。

硫黄系ガラスの特性

1.光学性能パラメータ

赤外線透過率: 遠赤外線透過率は64% (波長8m m ~ 12m m) を超え、コーティング後の透過率は95% 以上に達する。

屈折率(n λ): 硫黄系ガラスの屈折率は1.7-2.4と高く、この特性は光通信と光学センシングの分野で広く応用されている。屈折率温度係数が小さい、例えばGasir-1の屈折率温度係数は49.7 × 10 − 6/℃ しかないため、赤外線サーマルイメージングシステムの熱フォーカス調整と色差補正に重要な役割を持っている。

分散係数: 硫黄系ガラスの分散係数が低いため、消色差や無熱光学設計では硫黄系ガラスを採用することがよく考えられる。

密度 (p、g/cm): 硫黄系ガラスの密度は成分と製造プロセスによって異なる、例えばirg 101の密度は3000g/cmであるirg 102の密度は10.10g/cmなどである。

2.物理的性質パラメータ

熱安定性: 硫黄系ガラスの構造が柔らかく、軟化温度が低く、硬度が小さく、比較的低いTg、Ts温度があり、非球面レンズの精密プレスに適しており、量産レンズの生産コストを下げるのに役立つ。そのため、硫黄系ガラスは急速に発展する赤外線技術分野に低コストのIR光学素子を提供できる。

化学的安定性: 硫黄系ガラスの化学的安定性とは、主にガラスが強アルカリ、アセトン、アルコールなどの有機物質と接触したとき、ガラス内部の元素が化学反応を起こさないことをいう。

温度適応性: 硫黄系ガラスは圧力なしで-40 ℃ ~ 70 ℃ という110度の温度差に地面を向けることができ、画像が安定している。

モール系ガラス

硫黄系ガラスの製造過程も伝統的なガラスの溶製と大きく異なる。真空溶融技術を採用し、99.9999% の純度の原料を真空環境で高温精密に溶解し、ガラスの成形を迅速に完成した。硫黄系ガラス材料の溶製から、球面、非球面レンズの精密プレス、コーティングまで完成レンズを組み立てる。

プレス技術は非球面精密光学素子のプレス成形を実現し、光学機器が非球面ガラス光学素子を採用できる時代を切り開いただけでなく光電機器の光学系設計に新たな変化と発展をもたらした。モールドレンズ技術は原材料コストを節約し、光学機器の性能を改善し、光学イメージングの品質を向上させた。

成形方法

無酸化環境では、ガラスと金型を一緒に加熱してガラスの軟化点付近まで昇温し、ガラスと金型がほぼ同じ温度条件で金型でガラスに圧力をかけます。次に、圧力をかけたまま金型を冷却し、温度をガラスの転化点以下に下げる方法を等温加圧法といい、昇温軟化後のガラスが金型と癒着しないように、金型を製造する材料を選ぶことも非常に重要で、理想的な形状と面形状精度が得やすく、気泡や冷型痕が発生しにくいレンズを金型形状の表面から精密にコピーします。しかし、加熱昇温、冷却降温の過程で長い時間がかかるため、生産速度が遅い。そこで、この方法を最適化して、一つのプレス装置にいくつかの金型を使用して、生産効率を高める。

ガラスの種類とブランク

ガラスブランクはプレス成形品の品質と直接関係がある。道理で、ほとんどの光学ガラスは成形品を成形するために使うことができる。しかし、軟化点の高いガラスは、成形温度が高いため、金型と少し反応し、金型の寿命が短い。そのため、金型材料の選択が容易で、金型の寿命が延びるという観点から、低温(600 ℃ 程度) でのプレス成形に適したガラスを開発する必要がある。しかし、開発した低温プレス成形に適したガラスは、生地や環境を汚染する物質 (PbO、As2O3など) を安価に製造できるという要求を満たしていなければならない。プレス成形に使用するガラスブランクには要求がある

① プレス前ブランクの表面は必ず滑らかで清潔でなければならない

② 適切な幾何形状を呈する。

③ 必要な容量があります。ブランクは一般的に球形、円盤形または球面形状を選び、冷間研磨成形または熱プレス成形を採用する。

金型材料と金型加工

金型材料は以下の特徴を備えている必要がある

① 表面に欠陥がなく、気孔がなく、滑らかな光学鏡面に研磨できる

② 高温環境下で高い耐酸化性能を持ち、構造などが変化せず、表面品質が安定し、面形状精度と粗さが変わらない;

③ ガラスと反応せず、癒着現象が発生し、離型性能が良い

④ 高温条件下で高い硬度と強度などを有する。

現在、金型材料の開発に関する特許が多くあり、最も代表的な金型材料は、超硬合金をマトリックスとし、表面に貴金属合金や窒化チタンなどの薄膜をメッキしている炭化ケイ素と超硬合金をマトリックスとし、表面には硬質炭素、ダイヤモンド状炭素などの炭素系薄膜がメッキされているCr2O-ZrO2-TiO2系の新しいセラミックスです。

金型材料は、一般的に硬い脆性材料で、これらの金型材料を金型に精密に加工するには、高剛性で、解像度が0.01m m以下の高解像度超精密計算機デジタル制御加工工作機械を使用しなければならないダイヤモンド研削ホイールで研削加工を行う。研削加工は所望の形状精度を得ることができるが、その後、もう少し研磨して光学鏡面に仕上げなければならない。高精度な非球面加工を行うには、非球面面形状のテストと評価技術が重要である。マイクロレンズ圧型用金型の加工は、より厳しく、精度をさらに高め、研削の痕跡を軽減しなければならない。

モールド加工

直接金属インサート内部でプレス成形を行うガラス加工過程は埋め込みプラスチック射出成形技術と似ているが、加工温度、材料特性及び製造需要の違いにより、両者は本質的に顕著な違いがある。いくつかの限界があるにもかかわらず、組み込みガラス精密プレス成形 (IPGM) 技術は製品設計者に多くのメリットを提供している。

IPGMプロセスは、成形中にガラスに過大な応力を与えないように、金属インサート材料の熱的性能がガラスと互換性があることを要求するガラスの遷移温度の上で行われます。あるいは成形後にガラス製品に大きな応力が残って、両者ともガラスが破裂したり、複屈折したり、熱循環で故障したりする可能性がある。IPGM製品を設計する際に考慮しなければならない技術と具体的な設計要素を検討する。

ガラス精密プレス成形

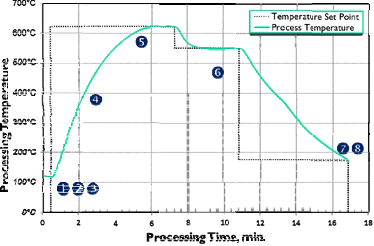

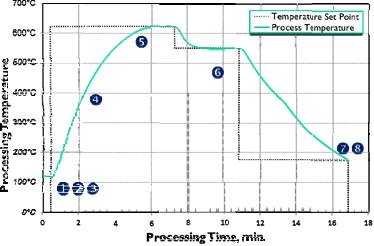

ガラス精密プレス成形 (PGM) 技術は高品質非球面光学レンズを生産する先進的な製造技術である。この技術は厳格に制御された環境で、高温プレスによってガラスのプリフォームを成形することに関係している。Schaubなどの研究者はPGMのプロセスフローについて詳しく述べ、以下の内容はPGMプロセスの簡単なレビューである。このプロセスのフローチャートを図1に示し、温度、圧力、時間の記録を図2に示す。図1に示すのは、単室ガラスプレス成形の簡略化プロセスで、実際の生産には様々な変化がある可能性がある。

PGMのプロセスはレンズ金型の製作から始まった。金型は一般的に一つの上型、一つの下型及びいくつかの補助金型から構成され、レンズの外形、直径又はその他の特徴を形成する。各金型の半体間の位置合わせを確保するために、追加の金型セットが必要になる場合があります。カスタム金型が完成したら、図1-(1) に示すようにガラスプレス機に取り付けます。次に、図1-(2) に示すように、ガラスプリフォームを金型の山に置く。次に、図1-(3) に示すように、トップモデルを取り付けて空気を排除します。その後、図1-(4) に示すように、金型とガラスのプリフォームを制御可能な速度で加熱する。最終的な加工温度は、使用するガラスの種類によって異なります。適切な温度に達すると、プリフォームに圧力をかけ、図1-(5) に示すようにレンズの成形過程を開始する。成形サイクルを通して、ガラスにかかる圧力は制御されている成形が完了したら、圧力を除去します。金型グループは通常、不活性ガスパージシステムで冷却する。コスト効率の高い方法でレンズを生産するために、冷却ステップは、図1-(6) に示すように、できるだけサイクル時間を短縮するように設計されている。最終製品が処理可能な状態に冷却されたら、図1-(7) に示すようにコンポーネントを取り外し、図1-(8) に示すように次の生産サイクルを開始します。

図1-ガラス精密プレス成形プロセスフロー

図2-典型的なガラス精密プレス成形加工過程

組み込みガラス精密プレス成形

組み込みガラス精密プレス成形 (IPGM) は、金属インサートをレンズ成形に導入する過程で、単一の過程で2つの独立した部品からなる完成品を製造することを目的としている。この付加部品は、通常、機械加工された金属部品であり、ガラスレンズを成形する取付装置として使用される。

金属インサートは、PGMの動作中に物理的特性を一定に維持する必要があるため、ガラスの遷移温度を超える融点が要求されます。金属インサート材料を選択する場合、特に熱膨張係数 (CTE) が考慮され、材料間の熱整合性を確保する重要な指標である。金属インサートの留置操作は初期加熱段階の前に実行され、金型設計はインサートを収容するために相応の調整をしなければならないため、カスタマイズされた金型を採用する必要がある。埋め込みプロセス全体は、図1と図2に記録されたプロセスと一致する操作手順に従っている。

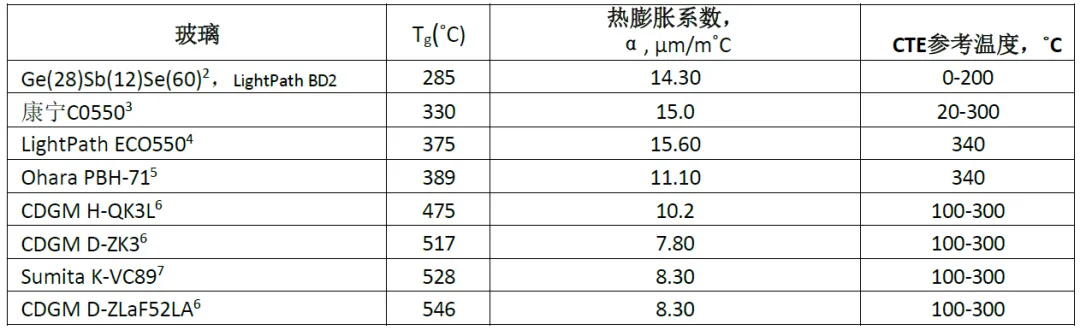

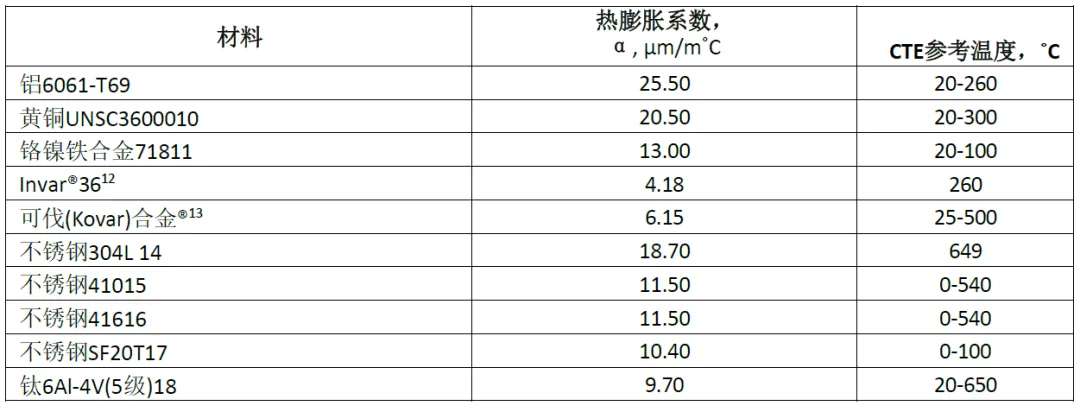

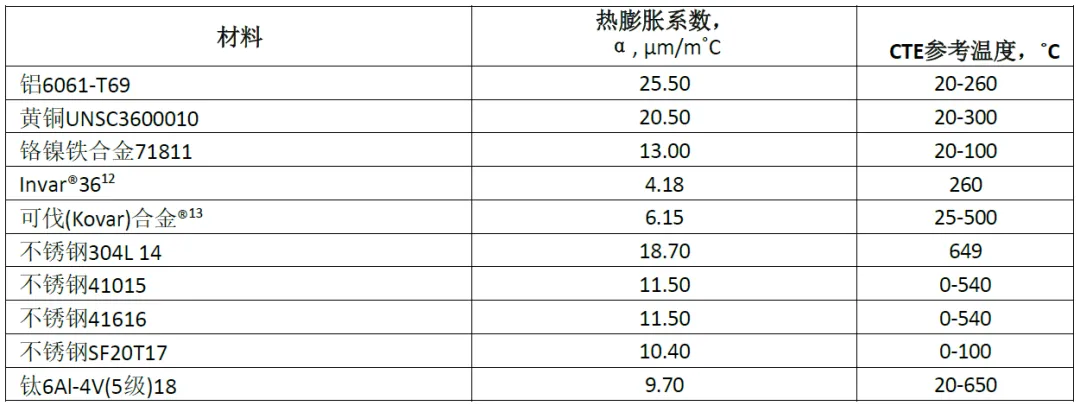

表1-成形可能なガラスの熱膨張係数

1993年に特許を取得して以来、組み込みガラス精密プレス成形 (IPGM) 技術はすでに大きく進歩した。最初、この技術は主に電気通信業界で使用される小型光学素子の生産に用いられた。初期には、レンズ製品は鉛ベースのガラスを採用することが多く、このような材料のガラス転移温度が低く、熱膨張係数が高い、例えばOharaのPBH71やCorningのC0550は、表1に詳細に示す。しかし、環境保護法規の制約により、これらの鉛基ガラス材料及びその他の多くの鉛含有ガラス材料は徐々に市場に淘汰されている。現在、市場では環境に優しいガラス材料を使用する傾向があり、これらの材料はより高いガラス転移温度だけでなく、より低い熱膨張係数、例えばCDGMのD-ZK3、D-ZLaF52LAを持っているsumitaのK-VC89などです。

市場がより大きな直径、より多くの形状変化、多様なインサート材料に対する需要がますます増加するにつれて、IPGMプロセスに対する深い理解が特に重要になってきた。この需要は、従来の直径が小さい、単一または少数のガラス材料、単一の金属インサートに対する伝統的な認識だけでは満足できないより全面的で細かい視点でIPGMプロセスを見なければならない。そのため、本論文の目的は、より詳細で深いIPGMプロセス分析を提供することであり、従来の文献でのこのプロセスの議論を超えて、より豊富な内容とより細かい分析を提供することを目的としている。

図4-インサート成形IPGMプロセス手順

成形技術設計

材料の選択

組み込みガラス精密プレス成形 (IPGM) 製品を設計する際、第一のステップは適切な光学ガラスと金属インサート材料を入念に選ぶことである。通常、光学ガラスの選定は金属インサートより先で、製品は特定の光学性能要求を満たす必要がある。ガラスの型番を決めて光学設計を完成したら、選択したガラスに適切な金属インサート材料を合わせる必要があります。金属インサートを選択する過程で、様々な要素を総合的に考慮し、最終組立の特性がIPGMプロセスの共通基準、特に熱膨張係数 (CTE) の違いを満たすことを確保する必要があるこれについては、後で詳しく説明します。表2に、可能なインサート材料のオプションを示します。

インサート材料の選択に影響を与える重要な組み立て特性は、コスト、重量、材料の入手可能性、磁気エネルギー、溶接性、高真空応用にとって材料の低脱気性である。上記のすべての要素を総合的に考慮した後、選択した材料のCTEは使用するガラスの許容できるCTEの範囲内になければならない。実際の応用では、主に2つの状況がある。1つ目はガラスのCTEがインサート材料より高いことである2つ目は、インサート材料のCTEがガラスを超えることです。理論的には、ガラスとインサート材料のCTEが完全に等しいという3つ目の可能性もあります。これは、2つの材料の膨張と収縮率が同じで、コンポーネント内部に正味のゼロ応力が発生することを意味します。しかし、この状況は現実では極めて稀である。

情况1:玻璃CTE>金属嵌件CTE–拉伸

ケース2: ガラスCTE <金属インサートcte-圧縮< p>

ケース1では、図2のステップ5でレンズを形成した後、ガラスの収縮速度はステント材料よりも速い。ガラスはスタンドから引き離そうとします。ガラスとスタンドの間に材料の相互作用があると、ガラスに引張応力が発生したり、ガラスとインサートが単一の部品にならないようにしたりします。ケース2では、形成後、ステントはガラスよりも早く収縮し、ガラスに圧縮応力を加えて単一素子を形成するか、CTEミスマッチが大きすぎるとインサートからの応力がレンズを破裂させる可能性があります。このCTE範囲は、インサートの機械設計によって少し変化するので、後ほど検討する。この点については、埋め込み材料の範囲を狭くすることができ、最終選択を行います。通常、インサート内径 (IPGMの場合はレンズ外径と同じ) とインサート外径の比は、特定の材料の実行可能性とそれぞれのCTE値に影響する。この比率を下げると、応力値を下げるのに役立ち、通常は考慮されない組み合わせが可能になります。

表2-選定した金属インサート材料の熱膨張係数

図5-金属インサート材料の熱膨張係数の温度による変化

最終的な組み立て製品に材料が選択されたら、計算を用いてインサートの熱収縮によってレンズに発生する圧力を推定し、設計の実行可能性を確定することができる。ガラス外径とインサート内径の間に生じる界面圧力は、製造アセンブリに影響を与える可能性があります。圧力が高すぎると、コンポーネントは冷却時にガラスを押し出して破裂させる傾向があります。一方、界面圧力が低すぎると、レンズが最終アセンブリから脱落したり、テストを押し出すための基準を満たしていない可能性があります。

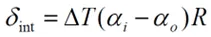

インサート成形レンズは2つの円柱を圧着する古典的な状況に似ているので、ガラスレンズと金属ステント間の界面圧力の計算は同じ方程式を用いて行うことができるが、わずかな修正が必要である。2つの円柱体圧を合わせた場合、しり合いと収縮材によって界面圧力が形成される: 方程式(2.1) は以下のように19。界面圧力pは総材料干渉デルタintと関係があり、以下の方程式2.3で解くことができる。Rは遷移半径、Eiは弾性率、viは材料のポアソン比である。

(2.1)

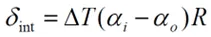

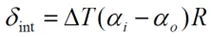

方程式2.1は類似材料に適用される。IPGMの場合、干渉は異なった材料の異なった熱膨張によって引き起こされます、特にガラスレンズのまわりの金属のはめ込みの収縮か膨張。成形操作を行い、組み立て部品を加熱すると、埋め込み部品は方程式2.2に基づいて径方向に膨張し、ここで、 △ Dは埋め込み部品の直径の変化であり、D 0は埋め込み部品の初期直径である Α はインサート材料のCTEで、 △ Tは室温と最高温度の温度差である。

(2.2)

熱膨張係数は、インサートの直径が温度の変化に応じてどのように変化するかを決定します。このような類似の場合、埋め込み材料の熱膨張係数は、図2-(5) の最高加工温度で決まる温度範囲で線形であると仮定する。最高加工温度が使われているのは、ほとんどの材料のCTEが温度によって変化するからです。

ガラス焼鈍温度でのインサートの最大呼び径についてこの方程式を解くと、ガラスプリフォームの粘度はインサートの形状を形成できる値にある。成形プロセスが完了し、アセンブリが冷却され始めた後、インサートはレンズの周りを径方向に収縮し、干渉圧力が発生する。この圧力は、まずガラスとインサート間の干渉を解くことで推定される。これは以下の方程式2.3で解決できる。ここで、 △ intはガラスと埋め込み物の間の総干渉であり、 α iは内部ガラス材料のCTEである Α oは外部金属埋め込み材料のCTEで、 △ Tは室温と最高プロセス温度の温度差である。最後に、Rは遷移半径、または界面圧力を求める半径である。

(2.3)

方程式2.4内半径をゼロに設定することで簡略化し、右半分の内半径またはri項を削除した。そして、インタフェース圧力pの方程式を代数的に解く。この解を方程式2.5に示す。方程式2.4 (ポアソン比) から総機械干渉 △ r、vと埋め込み物とガラス材料の弾性率Eを知ると、方程式2.5に入力される埋め込み物がガラスの周囲で収縮することによる界面圧力を推定する。

(2.4)

(2.5)

この界面圧力値がわかったら、それを使って設計の製造実行可能性を判断し、必要に応じて機械埋め込み設計を最適化して製造可能性を高めることができる。インタフェースの圧力値を求めた後、cadソフトウェアプログラムで有限要素解析モデルを作成して、設計中の応力を評価することができます。これは、複雑な特徴を持つインサート設計や、正確な光学品質を維持する必要がある場合に特に有用である。IPGMレンズを効果的に設計するには、応力計算を行う必要はなく、上記の界面圧力計算を経験設計金型として使用して、特定の設計が製造可能な範囲内の位置を特定する。

鋳型機械設計

機械設計を行うとき、特にインサートを設計するときは、業界が認可した良好な機械加工実践に従わなければならない。次の異なるタイプのインサート設計の特徴:

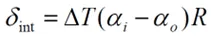

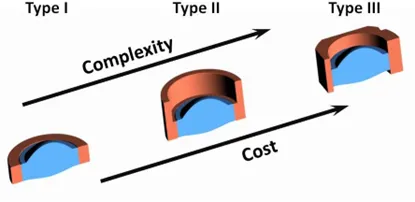

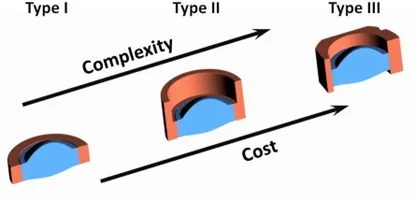

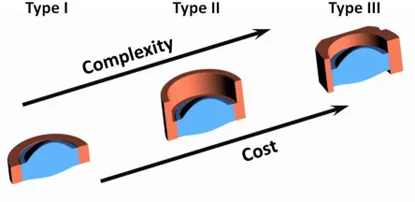

I型インサート: この設計は最も基本的な形式で、通常は簡単なリング構造になっています。その利点はコストが安いことで、金型のカスタマイズ需要が極めて低いか、全く必要ないと同時に、その応力分布は簡単で予測可能である。このデザインは経済性と製造しやすいため人気がある。

II型インサート: I型と比較して、II型設計はブラケットに伸びて、レンズの縁を超えている。この拡張は、金型設計で追加の考慮が必要なため、金型のコストが増加します。製造過程では、温度の低下によって、ブラケットの未支持領域 (すなわちレンズ外部のガラス部分) は支持領域よりも早く収縮しこれは、レンズと延長ブラケットの境界で応力の違いや応力の集中を引き起こす可能性があります。この応力集中は製品の性能や製造の実行可能性に悪影響を与える可能性がある。

III型インサート: III型設計は多くの点でII型と似ているが、異なる点はステントがレンズの両側に伸びていることで、設計の複雑さが増しているに違いないコストのさらなる上昇を招く。

インサートを設計するには、コスト、製造の複雑さ、潜在的な性能影響を考慮する必要があります。I型設計はそのシンプルさとコスト効率のために一般的に優先されるが、設計がステントに追加の支持や機能を提供する必要がある場合は、II型またはIII型設計を考慮する必要があるかもしれないこれはより高いコストと製造の課題をもたらしますが。

図6-ipgmレンズのタイプ

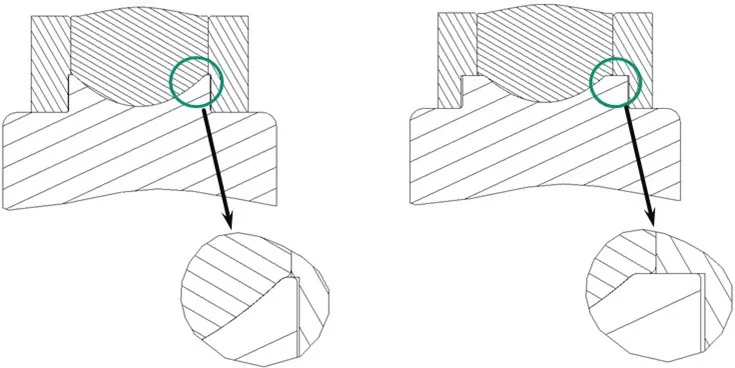

PGMとIPGMプロセスの製造コストが最も高い構成要素の一つは金型コスト1であることに注意してください。金型寿命の短縮は部品コストの増加に直接つながる。したがって、製品を製造するために使用される金型に対する設計の影響を評価することが重要です。IPGMのII型とIII型インサートは硬質合金やセラミックカッターの加工工程と製造サイクルを増やし、カッターコストを増加させた。レンズがブラケットに深く凹んでいる設計は、金型寿命を短縮する可能性があります。

図7は同じ設計の二つの概念を示しており、左側の設計は簡単に見える。しかし、この設計は金型に鋭いエッジ条件を生じさせる。鋭利なエッジ条件は金型の寿命を制限し、製造が困難になる可能性がある。右側のデザインはもっと丈夫です。拡張されたレリーフを簡単に作成することで、金型の幾何形状が製造しやすくなり、耐久性が向上した。

図7-設計が工装に与える影響: エッジ条件(左) と穏健な工装設計 (右)

IPGMプロセスは体積成形プロセスである。体積成形プロセスはプリフォームの体積が完成品の体積と一致することを要求する。球形または球形のプリフォームは、PGMで使用される最も一般的なプリフォームのジオメトリであり、図8で例として使用され、インサート内でのプリフォームの適切な体積フィットを示しています。図8の左側に示すように、ボールのプリフォームは完成レンズの体積に合うだけでなく、図4-(2) の製造過程にインサートを導入できる必要がある。図8の右側の場合は明らかにそうではありません。プリフォームは体積が合っている可能性がありますが、オペレータはプリフォームをインサートに入れることができません。これは明らかな問題のようだが、IPGMの体積的性質に慣れていないと無視されやすい。その他のプリフォーム形状は特殊な設計に適応するために使用できますが、これらの形状は通常、コストの増加や精度の損失に関係しています。

図8-プリフォームとインサートの配合: 通過 (左) と通過しない (右)

IPGM設計における金属インサートの機械的特性、特に肉厚には一定の制限がある。これらの制限は主に標準加工公差の影響を受けるが、場合によっては、金属インサートの精密成形プロセスもインサートの幾何形状に影響を与える可能性がある。独立した壁体の特徴 (光学素子と接触していないもの) の場合、典型的な最小厚さは0.250mmで、この厚さの壁体の高さは通常1mm以下である。とはいえ、例外もあり、これらは具体的なケースに基づいて評価する必要がある。

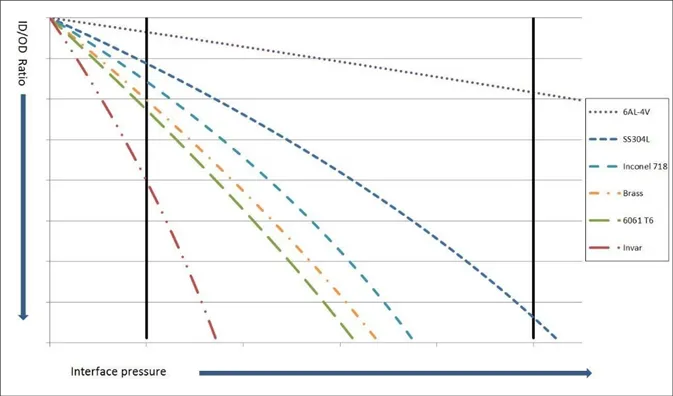

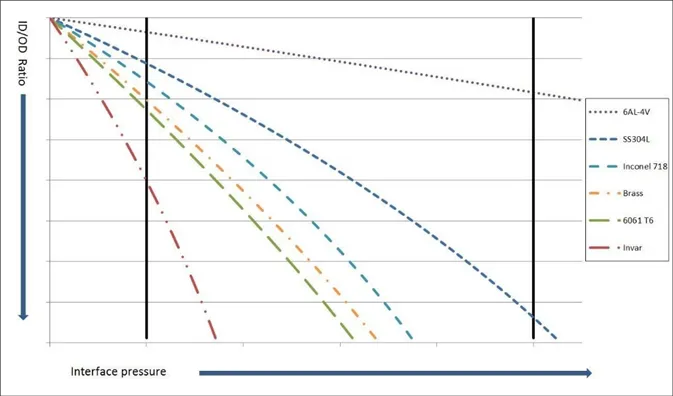

光学素子と接触する壁体の厚さは、界面圧力計算によって制限される。光学設計とインサート内径を一定に保つ場合、式2.5でレンズの外径とインサートの外径の比と界面圧力を直接関連付けることができる。IPGMの過程で、インサート内径と外径の比率が変わらないと、インサート内径と外径の比率が増加するにつれて界面圧力が減少する。インサートの肉厚は、既知の成功範囲内の界面圧力値を生成するのに十分な厚さでなければならない。インサートの外径が大きすぎると比率が減少し、界面圧力が上昇し、レンズが破裂する可能性があります。

図9にインサート内径と外径の比と界面圧力との典型的な関係を示す。異なる組み合わせのガラス材料、成形温度、埋め込み材料は、線の傾きをわずかに変化させる。設計時に重要なのは、界面圧力を許容範囲内に保ち、最終的な組み立ての機械的完全性を維持することである。インタフェース圧力の許容範囲は実験と経験に基づいており、研究の深化とデータポイントの増加に伴い、この範囲はより正確になる。

インサート成形におけるもう一つの未知の要素は、加工中のガラスと異なる金属間の化学的相互作用の影響である。いくつかのケースでは、レンズが圧縮状態ではなく実際に張力になっているのは、熱膨張部分についての前のケース1であることがわかりました。これは、レンズが成形後にインサートから放出されることを意味します。しかし、場合によっては、状況は逆になる8。本文は主に熱膨張部分から圧縮状況や状況を検討する2。設計によってレンズが張力にあることを予測する場合についてさらに検討する必要がある。

図9-内径と外径の比と界面圧力

複雑な有限要素解析はCAD金型で行うことができるが、IPGM設計では、インタフェース圧力値は経験設計金型を作成するために使用される。応力計算は設計をさらに発展させる。ガラス中の応力は予測が難しいパラメータで、最新のCADプログラムでもガラス中の応力を計算するのは難しい。成形による残留応力がガラスレンズにどのように影響するかを推定する研究が行われた。光学デバイス表面の微小な空隙や傷は応力の導入によって伝わりやすい。ガラスレンズの表面品質はずっとガラス成形の問題であり、IPGMの処理方式も変わらない。

モールドインサート成形のメリット

インサート成形は設計者に多くのメリットを提供した。別の部品に成形された光学レンズは、裸レンズよりも扱いやすい。レンズ表面は、図6のII型とIII型ブラケットに示すように、インサートで保護することができる。機械的特徴をインサートに設計して、次の組み立てを容易にすることができます。同様の接着アセンブリと比較して、金属ブラケットに直接成形しても、レンズ光軸と取付部材のアライメントが著しく改善された。接着アセンブリは、アセンブリの隙間、レンズ外径の公差、ブラケット内径の公差の3つの公差を考慮します。あるいは、IPGMを使用して、ガラスをスタンドに直接成形して、基本的に3つの公差の重なりをすべて解消した。加工したインサートを成形機に入れる場合、通常、図4-(1a) に示すように精密金型に揃えます。この金型は精密ダイヤモンド研磨で、取り付けの特徴は光学表面のプレス過程でも構築できる。適切に設計されたIPGMアセンブリは、光学レンズとインサート間のウェッジを最小限に抑え、接着アセンブリで最小化することが困難な場合があります。精密ダイヤモンド研磨の金型表面を使用してインサートを合わせることで、くさびを大幅に減らすことができ、唯一の貢献は支持物自体の公差と金型とインサートの位置合わせを維持することである。

鋳型IPGM製造

挿入式精密成形光学素子は通常、従来の精密成形光学素子と同じ光学性能要求を満たさなければならない。しかし、IPGMでは、ガラスとインサート間の接合強度、ガラスとインサート間の気密シールなど、一連の追加要求を考慮しなければならないまた、ガラスを金属インサート内で成形する際に発生する可能性のあるレンズ応力誘導分極。このセクションでは、まず、同じレンズの標準PGMとIPGMバージョン間の光学性能をベースラインで比較します。次に継手強度、気密性と応力誘発分極の研究である。最後に、レンズを異なる材料に成形することによる圧縮力や張力がレンズの非球面曲率に与える影響を表面輪郭計で検査する。

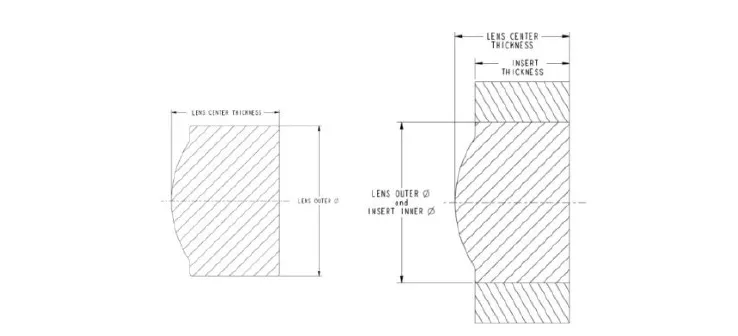

Lightpath technologies (ライトバス) モデル355110のレンズを選択して、IPGMケースを設計し、比較します。このレンズを選んだのは、すでに安定したプロセスとPGMレンズ性能の既成データがあるからだ。表3にPGMとIPGM設計の関係を示す。IPGM設計にI型プラグインを追加したことを除いて、この2つの設計は同じである。インサート内径とレンズ外径が等しい。2種類の設計の機械図面を次の図10に示す。

表3pgmとIPGMレンズ設計パラメータ

図10-lightpath pgm 355110(左) とipgm 355110(右) の機械図面

成形ガラスレンズの光学性能

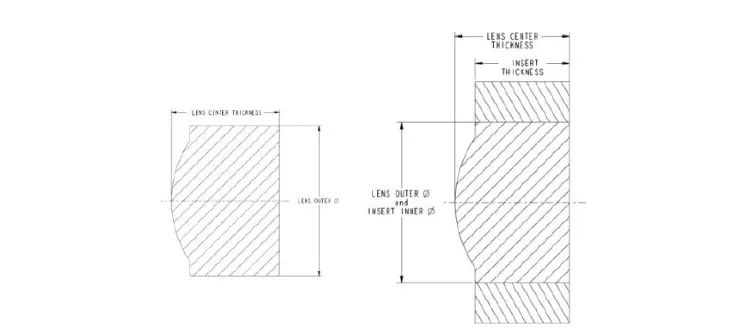

355110レンズの品質検査データは波面誤差の5種類の干渉計測定の典型的な範囲を含んでいる: P-V、非点収差、球面収差。現在の非IPGM設計の鑑定ロットの各分布を以下に示し、IPGMレンズ値と比較する。

図11非IPGMレンズの光学性能データ

レンズの光学性能データは、プロセス開発段階ではなく、プロセス工程が完了した後の生産ロットに由来する。開発の過程で、技術エンジニアは光学性能に影響を与える可能性のあるプロセス関連要素を最適化することができる。通常、何百ものレンズがこの最適化プロセスに参加していますが、このプロセスは可能であることが証明されているため、今回のケースで使用するレンズ数は少ないです。選択した設計はすべてガラス材料を変えず、干渉計の測定に使用するサンプルのインサート材料を変更しただけである。

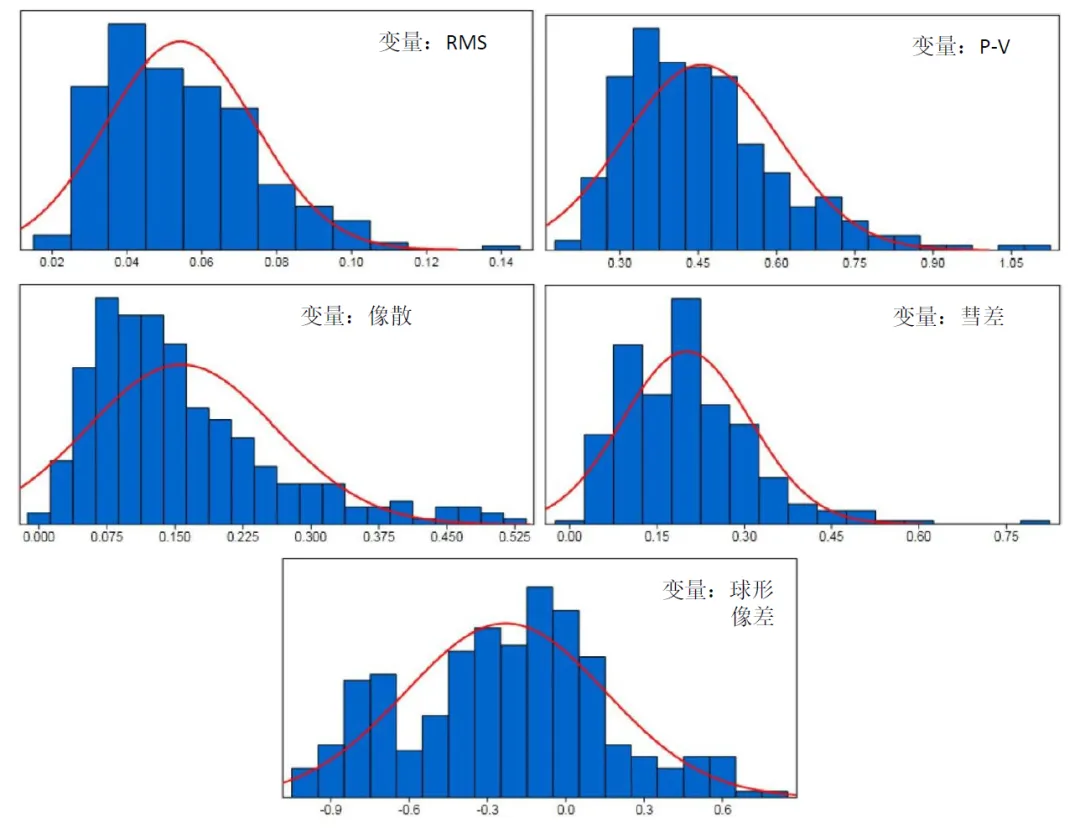

CDGMD-ZLaF52LAのガラスを成形する時、ステンレス410(SS410)、黄銅、6061t 6アルミニウム、可伐(Kovar)合金とステンレス304L(SS304L) の5種類の異なるインサート材料を選択しました。その中で、6061t 6アルミニウムをインサート材料として使用する試みは特に注目すべきである。D-ZLaF52LAの成形温度がアルミニウムの融点を超えたため、アルミインサートは成形中に部分的に溶融し、金型やガラスに付着した。明らかに、アルミニウムはこのガラス材料のIPGMプロセスには適用されない。

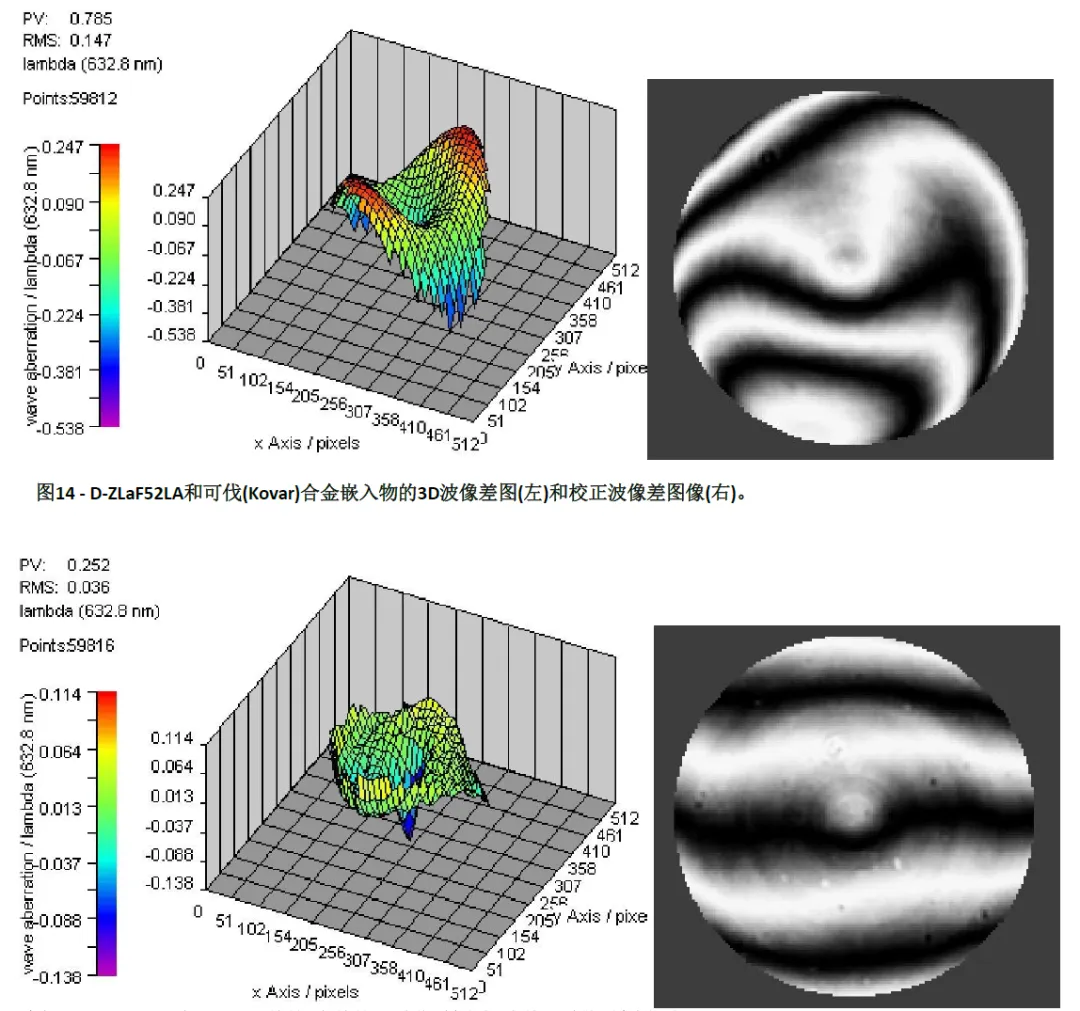

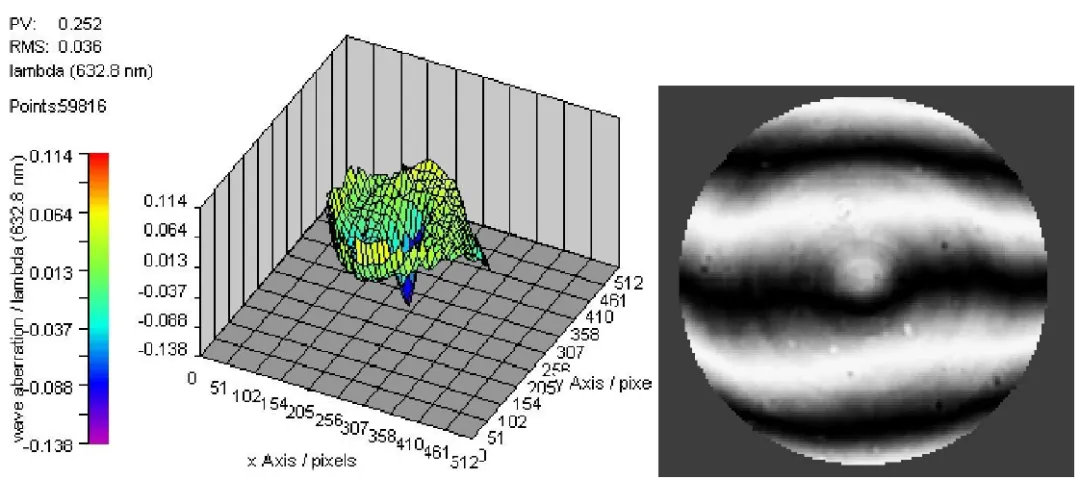

他の2つの設計はSS304LインサートとKovar合金を使用し、それらの界面圧力値は許容範囲のエッジに近い。SS304Lインサートは熱膨張特性のため、ガラスに高い圧力と誘導応力を発生したが、伐採 (Kovar)合金インサートは非常に小さな力で光学デバイスを保持できなかった。干渉計で測定したKovar合金インサートに残っているレンズサンプルのデータは以下の通りである。なお、プロセスが完全に最適化されていないため、これは最初に成形されたレンズの一つで、その光学性能が影響を受けた。

対照的に、SS304Lのケースはレンズ破裂や有害な応力の兆候を示していない。黄銅とSS410インサートの界面圧力値は許容範囲内で、応用が成功すると予想されている。これらの測定を記録するための干渉計はFisbaOptikuPhase20Tである。プロセスが安定すると、それぞれの場合のレンズは光学的に非IPGMバージョンの前身と同様に実行可能であることが観察され、この結果は図11に示されている。

図13-d-zlaf52laと真鍮インサートの3D波収差図 (左) と補正波収差画像 (右)

図14-d-zlaf52laとカバ (Kovar)合金埋め込み物の3D波収差図 (左) と補正波収差画像 (右)

図15-d-zlaf52laとSS304Lステンレスインサートの3D波収差図 (左) と補正波収差画像 (右)

結合強度

IPGMレンズの安定性は、ガラス材料と金属インサート間の強固な結合に依存し、この結合は化学的にも機械的にも可能である。先に議論したように、界面圧力計算でレンズが圧縮状態ではなく引張状態であっても、IPGMの製造プロセスが可能である場合がある。このタイプの結合は、ガラスと金属の間に化学的相互作用があるためと考えられていますが、本稿ではこの現象について深く検討していません。

行われた強度試験では、試験された接着はすべて機械的接着の特性を示し、金属インサートはガラスに一定の圧縮力を加えた2つの材料の接着状態を維持する。IPGMレンズアセンブリの強度は、ChatillonDFGS50ロードセルなどの垂直力テスト機器を使用して評価されます。テストの過程で、垂直台は毎分12.7mmの速度で下がって、次の3つの状況の一つに至る: ロードセルの読み取り値がその最大値50ポンドに達すると、テストは終了するレンズの接着強度が50ポンドを超えると認定したレンズがインサートから完全に離脱せずに破裂すると、ガラスの一部が弱体化していることがわかりますこのとき、ロードセルに表示された最大の力値を記録するレンズが完全にインサートから押し出され、損傷していない場合、記録される最大の力はレンズとインサート材料の組み合わせの押し出し抵抗である。

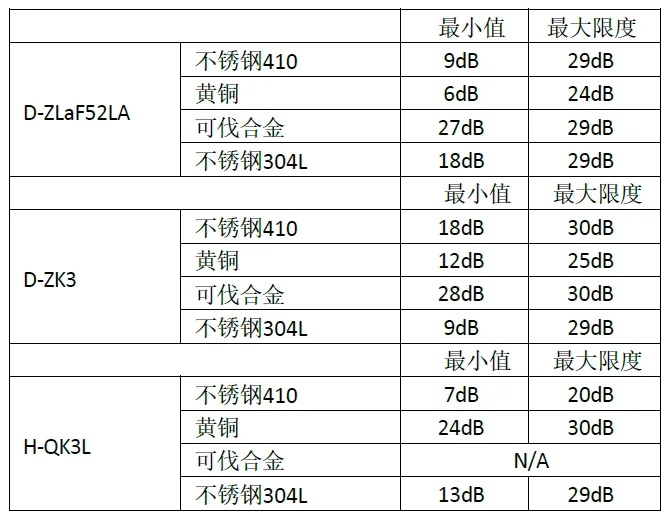

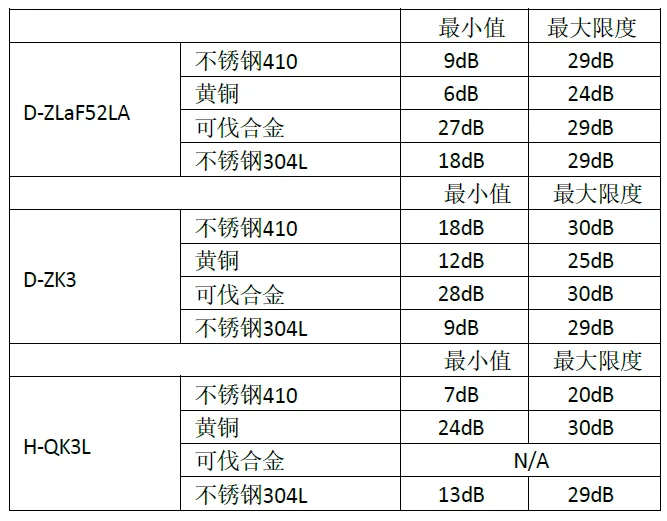

以下は、本論文でテストした各組み合わせの性能データを示すために、異なる組み合わせをテストした結果の要約表である。

表4-試験結果を出し、光学レンズを出すのに必要な平均力。

上記の表のデータは、異なる材料の組み合わせがIPGMレンズとインサート間の結合強度に与える影響がそれぞれ異なることを示している。通常、界面圧力が高いほど、両者間の結合は強固になる。Kovar (Kovar)合金の組み合わせを使用するほか、酸化物ガラスD-ZLaF52LA、D-ZK3、H-QK3Lを使用するすべての組み合わせは、ロードセルの最大読み取り値50ポンドに達したときレンズはブラケットにしっかりと保持されており、ガラスはテスト中に損傷を受けていません。

しかし、カバ (Kovar)合金をインサートとして使用した場合、界面圧力による結合力は極めて微弱で、多くのレンズは何の力も加えずに自ら脱落する残りのレンズをインサートから外すには、必要な力も非常に小さい。これは、可伐(Kovar)合金の設計が正味ゼロ力を発生する臨界点付近にある可能性があり、加工公差の存在により、実際の界面圧力が張力と圧縮力の間で変動する可能性があることを示している。

硫黄系ガラスのIPGMレンズ設計は他のタイプのガラス設計と違い、その測定結果も直接他のタイプのガラスと比較してはならない。硫黄系ガラスの結果と自身の歴史データと異なるインサート材料を使用した場合の性能を比較しなければならない。硫黄系ガラスIPGMレンズ設計の詳細については、文献21を参照してください。先に議論した他の設計と同様に、Kovar合金もここで最も弱い結合力を示している平均わずか18.7ポンドの力で、ガラスの光学性能を損なうことなくコンポーネントを分離することができます。硫黄系ガラスとKovar合金との強い結合は、ガラスと金属の間に異なる相互作用があることを示しているようで、基礎的な圧縮力を除いてIPGMの過程で他のタイプの結合力が機能する可能性がある。通常、硫黄系ガラスの界面圧力は低いが、その設計はテストを出す力に耐えられることは、低い界面圧力でも硫黄系ガラスはインサートと強い結合を形成できる。非硫黄系ガラスの同等の設計では、残りの設計はすべて、光学レンズをインサートから正常に取り外すために少なくとも42.99ポンドの力が必要である。

気密シール

いくつかの応用では、光学レンズと機械的なインサート間のシール性を確保することが重要である。先に議論した埋め込み強度テストと同様に、気密シールを実現するには、ガスが両者間の界面を通過するのを防ぐために、ガラスとインサート材料の間に一定の結合力が必要である。多くの設備の正常な動作はこのシール性能に依存し、レーザーシステムはその一つであり、赤外線アプリケーションでは常にシール性能に依存する必要がある。

成形硫黄系ガラスの先進的な製造技術 (例えばIPGM) での使用が増えているにつれて、これらのガラスタイプのシール性を評価することが重要になってきた。

気密性をテストするために、LightPathブランドのレンズを選び、SFJ261ヘリウム質量分析装置を用いてヘリウム漏れ率の測定を行った。実験はガラスと異なる埋め込み材料の複数の組み合わせを扱った結果、これらの組み合わせはエポキシ樹脂の接着部材に匹敵する密封性能を示した。次の表に気密性テストの結果をまとめます。気密シールが必要なすべてのIPGM設計を専門的にテストして、最終的な応用の具体的なニーズを満たすことを保証することを提案する。

表5-light path (ライトバス) IPGMレンズのHe漏れ率試験結果

分極破壊

光学性能試験にランダム偏光光源を使用するほか、前述の図12から図15の干渉計を生成するために使用するほか、偏光光源はIPGMレンズを含む光学系にもよく使われる。プレス過程でレンズに応力を導入する可能性を考慮して、この応力が偏光に与える影響を先の研究で検討した。従来のPGMプロセスでは、レンズに応力条件が発生することが証明されている。IPGMの過程で、金属インサートの冷却収縮に伴い、ガラスに応力が導入され、複屈折を引き起こす可能性があり、偏光をさらに破壊する可能性がある。

透明材料の屈折率は応力の変化によって変化するので、応力が材料に導入されると、応力が複屈折する。この複屈折は、偏光平面内の屈折率の変化に起因し、偏光の位相遅延を招く。主応力と位相遅延量との関係は確立できるが、本稿の目的はIPGMプロセスが偏光状態の破壊を招く可能性を示し、その潜在的な影響について検討することである。

IPGMレンズが通過する光の偏光状態に影響を与えるかどうかを評価するため、実験では波長 λ = 488nmの偏光光源を使用した。この光源の光束は回転台に合わせたリニア偏光子を通過し、システムの末端に検出器を設置した。リニア偏光子が光源の偏光方向と平行に調整されると、透過光が最大になり、検出器はこの透過率を参考とする0dB減衰に設定されます。そして、ビームが最小に減衰するまで、リニア偏光子を光源の偏光方向と直角な位置に回転させます。

非IPGMレンズでは、減衰の最大値は通常31db程度で、レンズ回転時に透過率は31dbから29dbの範囲で比較的安定している。これらの測定結果は、この設計のPGMレンズがレンズに顕著な応力モードを導入していないことを示している。この現象をさらに検討するために、簡単な偏光子を用いて画像をキャプチャし、応力複屈折パターンを直感的に観察した。

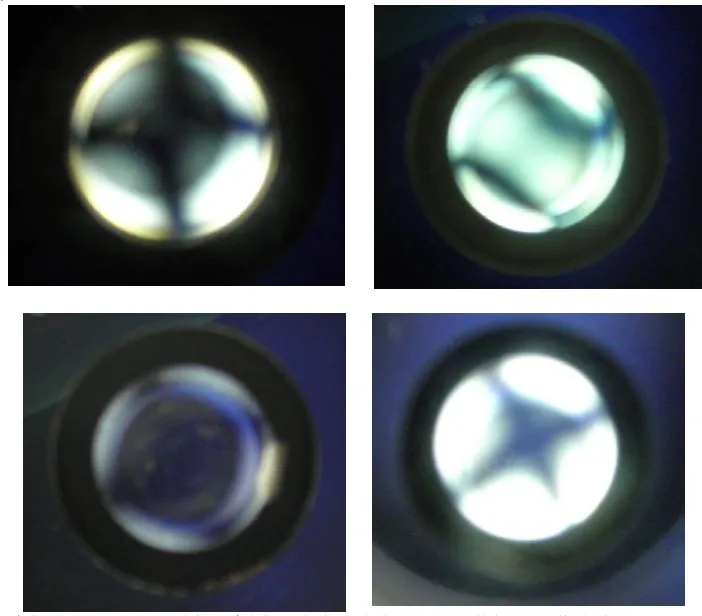

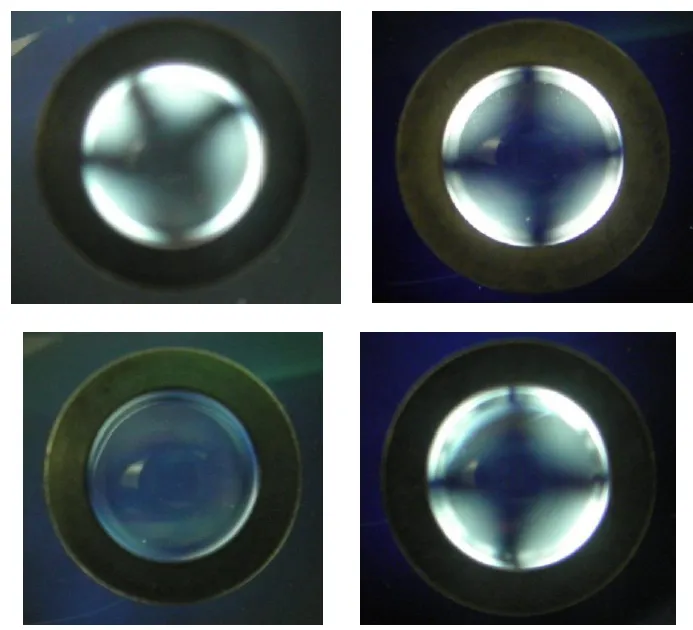

図16-pgmレンズ偏光計画像

図16は、レンズの物理的な開口部での偏光外乱の程度を示しており、これは明暗遷移区の欠落から観察できる。非IPGMレンズは肉眼にわずかな交差パターンを示しているが、この微妙なコントラスト変化はカメラにとっては捉えにくい。このパターンは、偏光テスト設定でレンズが回転したときの減衰の変化を反映している。

研究では、4種類の異なる埋め込み材料と3種類の異なるガラス材料を含むIPGM設計について偏光影響の分析を行った。選択した埋め込み材料は、以前の干渉計測定で使用したものと同じで、SS410、黄銅、可伐(Kovar)合金とSS304Lステンレス鋼を含む。それぞれの埋め込み材料は、CDGMD-ZLaF52LA、CDGMD-ZK3、CDGMH-QK3Lの3つの異なるガラスを成形するために使用されます。

IPGMレンズの複数回のテストを経て、いくつかの埋め込み材料が偏光状態に一定の影響を与えることがわかった。予想通り、界面圧力が低いため、伐採 (Kovar)合金インサートが偏光に与える影響はごくわずかである。2つのステンレス鋼はすべてのテストされたガラスで同じような効果を示しました。真鍮製のレンズも一定の効果を示しているが、そのパターンはレンズの回転時にステンレス製のレンズと少し違う。次の表に、レンズ回転中の各構成の測定結果の範囲をまとめます。

表6-偏光ドリフト試験結果-2つの偏光子間の最大と最小の減衰

偏光試験装置で観察される現象をさらに確認するために、IPGMレンズを簡易偏光子を用いて結像し、応力モードを観察した。テストで予想されたように、2種類のステンレスインサート型のレンズは類似した応力パターンを示し、真鍮インサートは異なるパターンを示した。具体的には、鋼インサートはレンズに十字の応力モードを導入し、これは典型的な均一なラジアル応力による結果である。対照的に、真鍮のインサートが形成するパターンは、2つの半円弧がレンズの両端から伸びており、中心位置ではつながっていないことを示している。この違いは、なぜテスト中に真鍮のインサートがステンレスのインサートと比べて性能の向上を示したのかを説明しているかもしれない。

Kovar (Kovar)合金インサートはレンズに応力を引き起こすことはほとんどなく、その発生パターンは非IPGMレンズと極めて似ており、極めて低い応力影響を示している。以下は材料とそれに対応する応力パターンの写真です。H-QK3Lのガラスのインサートには、Kovar (Kovar)合金レンズの写真が残っていないので、ここでは省略します。

図17-d-zlaf52la偏光計画像。左上からSS410、黄銅、可伐合金、SS304L

図18-d-zk3偏光計画像。左上からSS410、黄銅、可伐合金、SS304L

図19-h-qk3l偏光計画像。左から右へSS410、真鍮、SS304L

非球面プロファイル

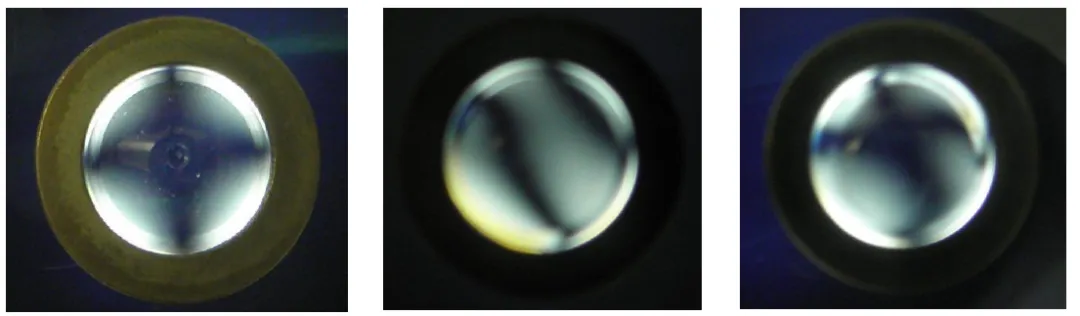

光学レンズの非球面表面は精密加工専用金型で形成され、このPGM (ガラス精密プレス成形) からIPGM (組み込みガラス精密プレス成形) までの基本的な製作方法は変わらない。生産プロセス全体はこのような金型に依存して、その表面は何度もプレスする過程で再利用でき、その表面品質が新しい金型を作る必要があるほど低下する。そのため、金型表面がレンズ表面で設計を正確に再現できるかどうかを検証することが重要なステップである。前述の干渉計テストと同様に、レンズが設計通りに動作しているかどうかを確認できますが、このテストは常にすべてのタイプのレンズに適用されるわけではありません。通常、形状がどのように金型からガラスレンズに移されるかを知ることは、金型製造プロセスを改善するのに有益である。理想的には、干渉計テストと表面輪郭術測定を組み合わせることで、設計が成功したかどうかを評価するために、より信頼できる結果を提供することができる。

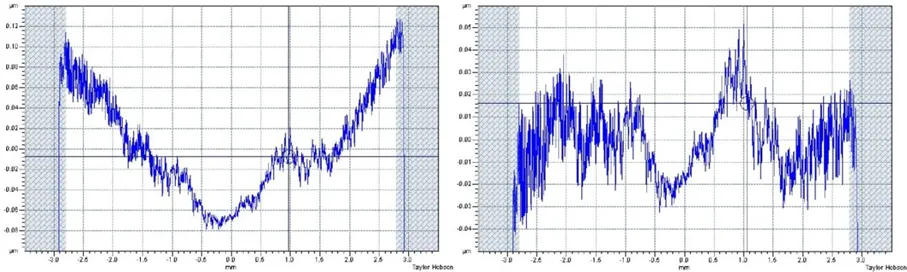

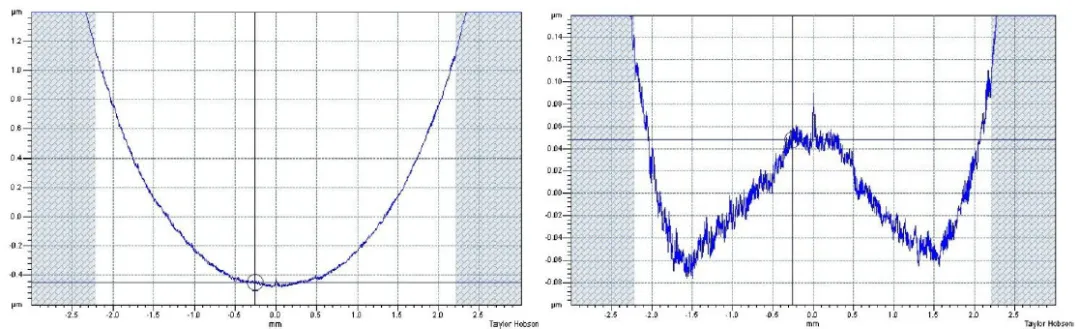

レンズをプレス成形する場合、レンズの応力を増加させる問題が発生する可能性があり、レンズ設計の所定の表面輪郭が変形する可能性がある。IPGMプロセスで使用する金型のプロファイルを特定し、レンズ表面と比較するために、TaylorHobsonのTalysurf輪郭計を使用します。以下は、本実験におけるレンズの製造に用いた2つの非球面金型の表面輪郭データである。

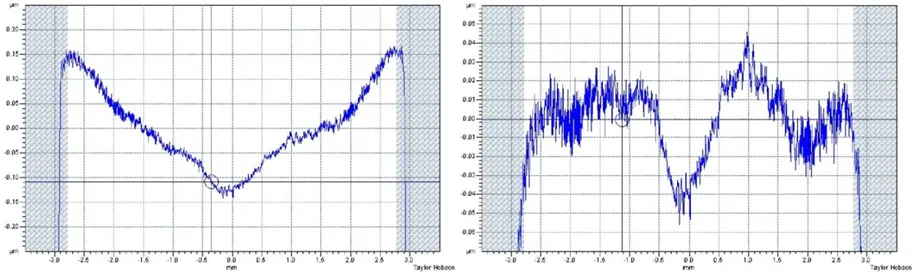

図20-金型 #1表面形状図 (左) と最適化半径後形状図 (右)

図21-金型 #2表面形状図 (左) と最適化半径後形状図 (右)

これらの数値は、金型の表面型の精度を直感的に反映している。1つ目の金型については、図20に示すように、その表面形状図の平均方形根(RMS) 誤差は47nmで、半径最適化を行った後設計半径と最適適合半径の偏差は959umである。最適化された半径図の过定値誤差は14.6nmに低下した。2番目の金型では、図21に示すように、測定したRMS誤差は80nm、半径最適化後の偏差値は1.680umであった。半径の最適化を行った後、2番目の金型のRMS誤差は17.7nmに減少した。これらの測定値はすべて金型製造の標準公差範囲内にある。

金型の外形は、材料の収縮と熱膨張の違いによる予想される形状変化を補償するために、わずかに調整されている。金型が高品質レンズ製造の公差要求を満たしていることを測定で検証した後、金型は成形機に使用される。図1に记载されたステップにしたがって、レンズが制造され、モールドと同様の方法で测定される。そして、これらの測定データは干渉計から得られた光学性能データと比較して、最終製品が期待される設計基準を満たしていることを保証する。「機能が形式に勝る」という原則に従うと、光学性能は通常、表面形式よりも重要な指標とみなされる。しかし、この2つの測定結果の結合は、設計の成功に全面的な検証を提供した。以下は、異なるガラス材料とインサート材料を組み合わせた表面形状図と最適化半径図の結果である。

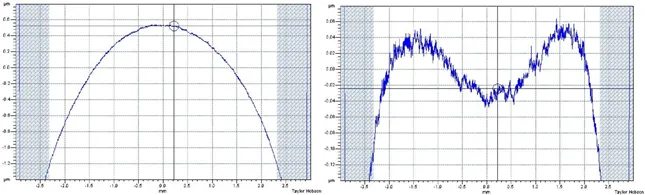

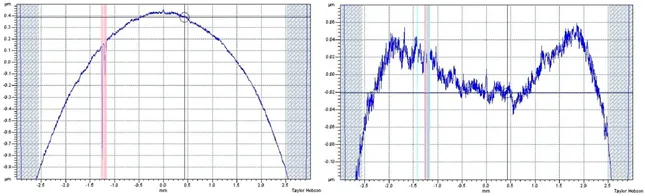

図22-ステンレス410インサートD-ZLaF52LAレンズの表面形状図 (左) と最適化半径後形状図 (右)

図23-真鍮インサートD-ZLaF52LAレンズの表面形状図 (左) と最適化半径後形状図 (右)

図24-Kovar (Kovar)合金インサートD-ZLaF52LAレンズの表面形状図 (左) と最適化半径後形状図 (右)

図25-ステンレス304LインサートD-ZLaF52LAレンズの表面形状図 (左) と最適化半径後形状図 (右)

これらの測定データは、使用されているすべてのD-ZLaF52LAガラスの組み合わせが、目的の設計半径からわずかにずれていることを示しています。具体的には、SS410インサートの最適化半径と設計半径の違いは-15.5umである真鍮インサートと設計半径の違いは-9.9umであるSS304Lインサートの違いは-8.8umです。この3つの場合の半径の短さは、冷却過程でインサートの収縮がレンズ形状に一定の圧縮影響を与えたことを示している。

これとは逆に、伐採 (Kovar)合金インサートの場合は異なり、その最適化半径は設計半径よりプラス16.6um多い。これは、バリアブル (Kovar)合金インサートがガラスに圧縮力を加えず、逆に引っ張り力を加えた可能性があり、ガラスが膨張したときに設計半径を超えたことを示しているあるいは、インサートとガラスとの間の化学的結合や他のタイプの結合作用によって、半径が長くなる。

これらのレンズは設計半径に完全に達しておらず、設計形状から少しずれているにもかかわらず、そのRMS誤差と最適な適合RMS誤差値は依然として典型的な製造公差範囲内にあるか、非常に近い。具体的な数値では、SS410インサート部品のRMS誤差は50.6nmで、最適化後は34.5nmに下がった。真鍮のインサートのRMS誤差は33.4nmで、最適化後に20.1nmに下がった。伐採可能 (Kovar)合金インサートのRMS誤差は59.3nmで、最適化後はわずかに64.9nmに増加した。SS304Lインサート部品のRMS誤差は35.8nmで、最適化後は24.8nmに下がった。

一部のレンズの形状パラメータはPGM製造の限界に近いか、わずかに超えている可能性があるが、これらのレンズはすべて光学性能の検査に合格していることに注意してください。表面形状データは、レンズの実際の表現をより深く理解するのに役立つ、より全面的なレンズ性能情報を提供してくれた。

ガラス成形プロセスの利点と設計上の注意事項

組み込みガラス精密プレス成形 (IPGM) 技術はすでに多種の光学系と応用に適した製造技術であることを証明した。高屈折率ガラスと金属インサートを合わせた精密なプレスから、量子カスケードレーザー用の硫黄系ガラスと金属インサートの結合まで、大型IPGMアレイの組み立てに便利を提供した。IPGM技術は光学素子の中心に対する制御を簡素化し、その精度は主に加工技術の能力に制限されている。プラスチック射出成形光学素子と同様に、IPGMはインサート設計に機械的特徴を加えることができ、これらの特徴は素子のアライメントや取り付けに使用できる。また、インサートの金属表面を最終部品に直接溶接することができ、エポキシ樹脂やその他の付加材料を使用する必要がなく、その応用範囲を大幅に拡大した。

IPGMコンポーネント設計の有効性を確保するためには、次のいくつかの重要な要素を真剣に考慮する必要があります。材料の選択はIPGM設計の成功にとって重要で、ガラスとインサートの熱膨張係数 (CTE) の違いが界面で発生する圧縮力と張力を決定する。界面圧力が低すぎると、部品間の協力が緊密ではなく、光学レンズが脱落する可能性があります。界面圧力が高すぎると、ガラスに大きな圧力がかかる可能性があります。割れや光学性能の深刻な低下を引き起こす。材料の選択が完了したら、ガラスのプリフォームとインサートの体積が一致していることを確認する必要があります。良好な設計実践を採用することで、例えば、沈孔径を増やすことで金型の鋭角を減らすことで、金型の寿命を延ばし、製品の製造性を高めることができる。適切な設計基準に従うと、IPGMは精密な光学デバイスを製造する可能な方法であり、そのメリットは設置過程を簡素化し、最終的なコンポーネントとの直接溶接を実現し、対中精度を高めることであるエポキシ樹脂などの外来材料の使用を避ける。

IPGM製造制限

IPGMレンズとPGMレンズは光学特性的に基本的に似ていますが、設計と製造にはいくつかの違いがあります。IPGMレンズ設計が直面する主な課題の一つは接合強度である。PGMレンズとは異なり、IPGMレンズは通常、別々のブラケットまたは他の部品と組み合わせて使用する必要があります。このような結合は、熱膨張ミスマッチや他の要因による界面圧力の増加を招く可能性がある。実験の結果、界面圧力がより高いIPGMレンズ設計は、埋め込み物から除去するためにより多くの力を必要とすることが分かった。

材料の選択では、Kovar (Kovar)合金はモノリシックIPGMアセンブリを製造する最も有効でない材料であることが証明された。これは、この合金とガラスとの間の化学反応やその他の要因が接合強度を不足させている可能性がある。逆に、ガラスと金属の間の他の結合方法はIPGMコンポーネントの結合強度を高める重要な要素かもしれないが、この現象を深く理解するためにはさらに研究が必要である。

接合強度に関連するのはIPGMコンポーネントのシール性です。IPGMコンポーネント用に设计されたHeリークテストは、これらのコンポーネントが気密に近いシールを形成できることを示しています。このシール性はレンズの光学性能を維持する上で重要で、汚染物や湿気がレンズ内部に侵入して性能に影響を与えるのを防ぐからである。

また、IPGMレンズ設計に存在する圧力と張力はレンズ光学表面の面型に顕著な影響を与える。圧縮力は凸レンズの半径を小さくし、正味ゼロや一部の張力は凸レンズの半径を大きくします。このような面変化は、レンズの集束能力や結像品質に影響を与える可能性がある。

レンズが偏光ビーム内で回転すると、ガラス内の応力が複屈折を引き起こし、偏光ドリフトを生じます。偏光計はレンズの応力モードを示すことができ、低い界面圧力設計が光学デバイスを通過する光束の偏光に与える影響は小さい。これは、レンズの光学性能を维持するために、设计および制造プロセスにおいて界面圧力および张力を注意深く制御する必要があることを意味する。

つまり、IPGMレンズは設計と製造の過程で、接合強度、シール性、面型変化など多くの要素を考慮する必要がある。

成形ガラス製品の優位性

① 従来の粗研、精研、研磨、研磨エッジセンターなどの工程を必要とせず、光学素子を高い寸法精度、面形状精度、表面粗さにすることができる

② 大量の工装補助材料、生産設備、現場面積と熟練した技術労働者を節約でき、高い生産製造能力を備え、精密非球面光学素子の量産を実現した

③ 生産プロセスが複雑であることを簡単にして、プレス成形中の温度と圧力などのプロセスパラメータを正確に制御すれば、光学素子の品質性能の整合性を保証できる

④ 小型非球面レンズの成形に非常に適しており、光学素子と組み立て基準部品は一体にすることができる。

硫黄系ガラスプレス技術は総合的な技術で、高品質な金型と合理的なプロセスパラメータを採用し、専用のプレス工作機械を設計する必要がある。現在、波長光電が量産できるプレス成形非球面光学素子の直径は1 ~ 25mm、直径公差は ± 0.05mmである厚さは0.4 ~ 10mmで厚さ公差は ± 0.05mmである曲率半径は5mmに達する顔の形の精度は1.5λ で、表面の粗さはアメリカ軍の基準に合っている。

成形ガラスの量産技術の調整

(1) プレス設備。試験は韓国DTK社のDTK-LMR-3300A8型プレス設備を採用し、この設備は8駅式プレス機で、設備プレス室は圧力制御システム、加熱システム、冷却システム及び搬送システムで構成されている。最高プレス温度700 ℃ 、最大圧力1MPa、最大金型直径60mm、多金型連続生産が可能。

プレスプロセス:

成形プロセス

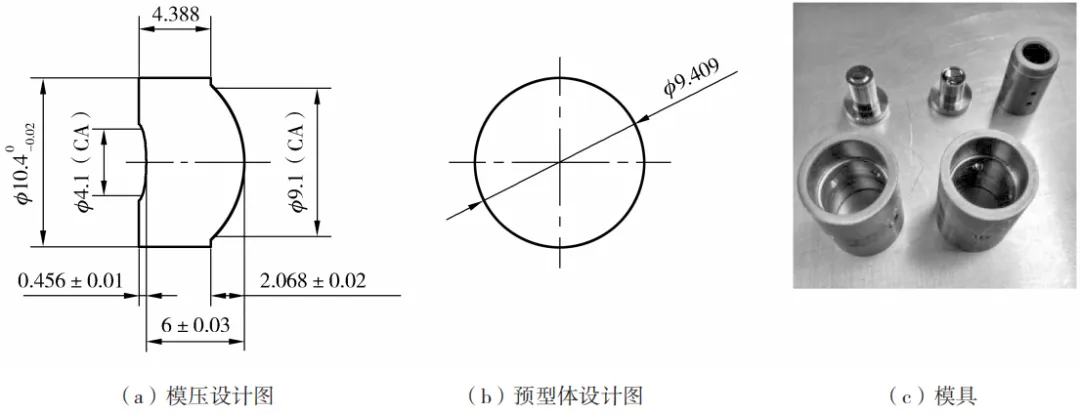

(2) 型押し設計。製品の設計は両面非球面ASP1が凹面、ASP2が凸面である。レンズは凸凹型で、直径10.4mm、asp 1とasp 2の有効口径はそれぞれ4.1mmと9.5mm、レンズ中心厚さ6mmである。レンズ設計要求: プレスレンズPV ≦ 0.5mm。

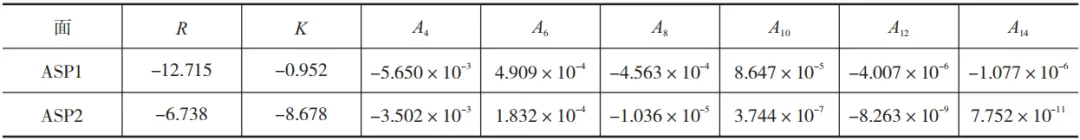

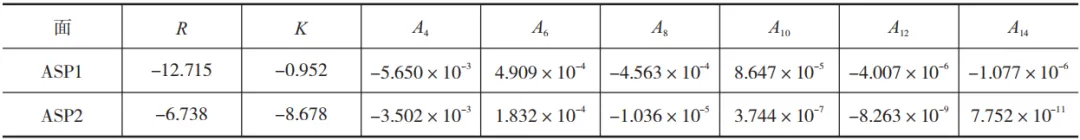

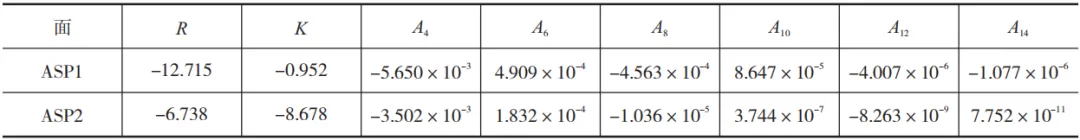

非球面曲線パラメータ

レンズ形状に応じて、プレス設計 (a)、プリフォーム設計 (b) とプレス金型設計を行った。試験は湖北新華光情報材料有限公司が生産したIRG209ブランドの硫黄系ガラスを採用した。試験用プレフォームはボール型プレフォームに設計され、直径は9.04mmで、表面研磨処理は光学鏡面の要求に達し、外観等級は60/40である。プレス成形用金型は韓国n 18硬質材料(c) で、金型表面にTa-C離型膜をメッキする。

プレス設計と金型実物図結果分析

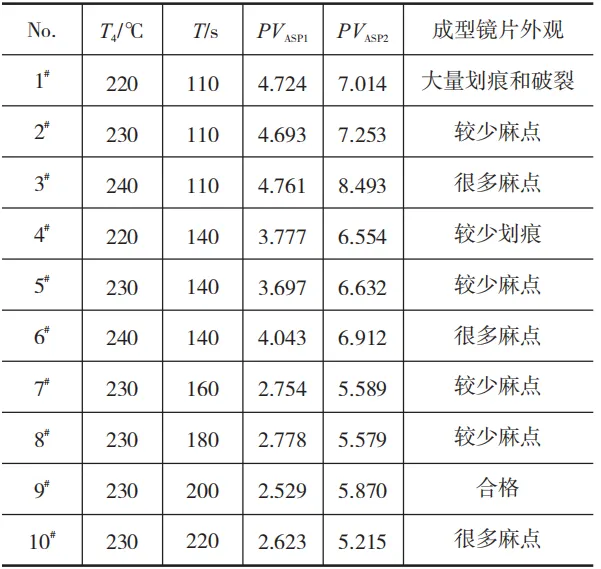

(1) プレス技術とレンズ表面の欠陥関係。DTKプレス機は連続式生産方式で、すべてのステーション (t1-t8) 時間が等しい、すなわちプレス成形周期tである。IRG209硫黄系ガラスの遷移温度(Tg = 190 ℃) と弛緩温度(Ts = 210 ℃) に基づいて、表2の10種類のプレスプロセスを制定したプロセスの違いは、成形温度T4と成形周期tが異なることである。生産条件をシミュレートするために、プレス設備に同じ金型を10セット投入し、プレス後のレンズPV平均値とレンズ表面欠陥の状況をテストした。

成形プロセスと成形レンズの検査結果

画像

T4温度が高くなると、成形レンズの表面欠陥不良が深刻になる。11W蛍光灯の下で、型押しレンズの表面は密集した麻点を呈し、一部の製品の中心部に輪状の穴が現れた。不良の原因:高温プレス条件下で、ガラス表面に化学反応が発生して揮発性ガスが形成され、ガラスの中心部が金型中心に接触している成形時の揮発物は密閉空間に集まって押出ガラスの表面に輪状の穴を形成し、他の領域は内から外へ徐々に金型成形面に接触し、密閉空間が形成されておらず、揮発ガスが直接金型キャビティを脱出しているレンズ表面成分の揮発形態が欠けて微小な麻点を形成する。

T4温度が低い場合、成形レンズの表面傷の割合が大きく、同時に破裂することがある。このような不良の原因は、低温プレス条件では、ガラスの粘度が大きく延性が悪く、成形押出時に金型表面と摩擦して傷ができ、ひいては破裂することもある。成形サイクルtを長くし、割れ不良が改善した。

9 #プロセスプレスレンズの外観は最適で、最適な成形プロセスであるが、このプロセス条件ではレンズ面型精度PVASP1 = 2.529mm(a) PVASP2 = 5.870mm(b) は光学設計のニーズを満たしていない。研究中に金型補正を行い、レンズ面型のずれ量を金型に補正した。金型補正後に再び9 #プロセスプレスを使用し、レンズの面型精度PVASP1 = 0.259mm(c) 、PVASP2 = 0.206mm(d) をプレスし、設計ニーズを満たす。

成形レンズPV値

(2) プレス前後の比重の変化。「排液減量法」を用いて硫黄系ガラスのプレス前後の比重変化を測定した。プレス前後のガラス比重は下表を参照してください。プレス後のガラスの比重が低下し、降温速度が速いほど、比重が低下する程度が大きくなる。

硫黄系ガラスプレス前後の比重

この現象が発生した原因: 応力緩和理論によると、精密プレス焼鈍過程、ガラスは粘塑性弾性体から弾性体に徐々に変化し、この場合、応力緩和の作用は温度差内応力部分を取り除くしかない。ガラスがひずみ温度以下に冷却されると、ガラス内で発生する内部応力は、ガラス中に残留する内部応力の大きさがちょうど応力が緩んでいる部分で、永久応力を形成する。この過程で、ガラス内部分子の熱運動エネルギーは小さく、内部構造基は温度差による内部応力を変位相殺できず、ガラス構造はふわふわ状態にあり、ガラス体積は膨張し、比重は減少した。ガラスの冷却速度が速いほど、ガラス内部の永久応力が大きくなり、ガラスの比重が小さくなる。

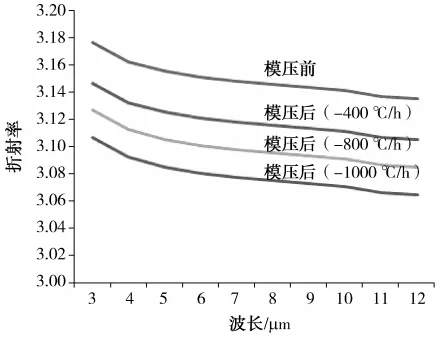

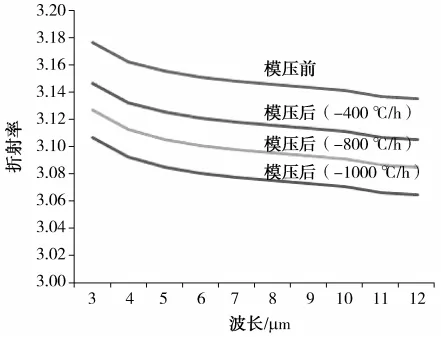

(3) プレス前後の屈折率変化。全ヨーロッパの角度測定器を採用します。®) 硫黄系ガラスのプレス前後の屈折率を測定し、プレス前後のガラスの屈折率データを比較した。プレス前後のガラスの屈折率の曲線は、プレス後のガラスの屈折率が低下し、冷却速度が速いほど屈折率が低下することを示している。

硫黄系ガラスプレス前後の屈折率

Ge-Se-Te硫黄系ガラス非球面レンズのプレス成形試験で、10組のプロセス試験を通じて、製品の最適なプレス技術を獲得し、成形プロセスによる表面欠陥不良の原因を分析した。一次金型補正により、ミラーの片面型精度がPVASP1 = 0.259mm、PVASP2 = 0.206mmで設計ニーズを満たすプレスレンズを作製した。研究では、Ge-Se-Teガラスプレス後の屈折率と比重がプレス前より低下し、プレス降温速度が速いほど、プレスレンズの屈折率と比重の低下が大きくなることがわかった弛緩理論を通じて、プレス過程でガラス内部の永久応力がガラス構造を変化させ、ガラス体積が膨張し、比重が低下したことを知る。同時に、外場の変化によって比重が低下し、屈折率も低下した。

硫黄系ガラスプレス成形技術の応用

波長光電は専門的なプレスと検査設備を持っており、超精密非球面金型で高温プレス成形した非球面プレスガラスレンズを量産し、光通信用の光ファイバカップリング用非球面レンズを製造することができるプレスガラスレンズは品質が安定し、一貫性が良く、連続的な大量生産に適しているという特徴があり、携帯電話、車載/無人機、医療、投影、監視、スマート家具に広く応用できるAR/VRなどの応用分野。

硫黄系ガラスの銘柄と特徴

現在、海外の硫黄系ガラスは主にアメリカAmor-phous社が生産したAMTIR-1、2、3、4、5、6シリーズであるドイツVitron社が生産したIG2、3、4、5、6シリーズ、フランスUmicore社が生産したGASIR1、2、3シリーズなど。

国内の硫黄系ガラスは主に成都光明光電株式会社が生産したHWS1、2、3、4、5、6シリーズである湖北新華光情報材料有限公司が生産したirg 201、202、203、204、205、206シリーズ寧波大学が開発したNBU-IR1、2、3、4、5、6、7、8シリーズです。

その中で、現在長波赤外帯域で多く応用されているのは1g 6製品で、その光学パラメータと同じ国内のガラスブランドはHWS6、IRG206とNBU-IR5である。

海外の硫黄系ガラスの現状

赤外線硫黄系ガラス材料の実用化はすでに60年余りになるが、現在、世界的に赤外線硫黄系ガラス材料の産業化生産と商業化応用を実現し、影響力を持っている企業は主に3社あるこれらはそれぞれアメリカのamorphousweidsinc.、ドイツのVitronGmbHとフランスのUmicoreElectro-opticゴム (EOM) です。その中でアメリカのAMIは毎年軍や民間市場に1トン程度の硫黄系ガラス材料製品を提供している。赤外線材料の軍事分野での応用に対する感受性と製品市場の独占性から、これらの海外会社は硫黄系ガラス材料の製造技術で厳格に封鎖されている国内では工場を開設して生産していません。

(1)UmicoreElectro-OpticMaterials(EOM)

EOM赤外線材料の主な業務はGeとgas irです。®、その中にgas ir®硫黄系ガラス材料のために、素材、素材、球面レンズ、非球面と非球面回折レンズなどの光学部品と部品を提供することができる。ガスイル®5は銘柄IG6とIRG26硫黄系ガラスに相当し、最大直径は200mmに達し、高い屈折率とアルミニウムに近い熱膨張係数を持って、光学系の構造とコストを下げることができる最適な無熱性能を維持しながら、ガスナー®1良好な機械的性能、優れた光学的性能と成形性を持っている。

(2) 国VitronGmbH

ドイツのVitronGmbHは、主にZnS、硫黄系ガラス赤外線光学材料及び赤外線光学部品の生産販売に従事しています。vitronはIG-2、IG-3、IG-4、IG-5の5種類の異なるブランドの硫黄系ガラス材料を共有して、f5 ~ 150mmの材料、ブランクと光学デバイスを提供することができて、国際的に一定の知名度を持っているかなりの規模の市場占有率と競争力を持っています。

(3) ドイツSCHOTTAG

ドイツSCHOTTAGは多国籍ハイテクグループ会社で、1884年に設立された。光学、ガラス製品の製造と先進技術分野で130年の業界経験がある。その主な業務は家電、医薬、電子、光学及び交通などの分野を含む。2016/2017年度の世界売上高は20.5億ユーロに達し、34の国と地域に生産基地と販売事務所がある。SCHOTTAG先進光学事業部はその十分な技術力に頼って、光学、リソグラフィ技術、天文学、光電子、建築、生命科学と研究などの分野の製品開発とカスタマイズに力を入れている120種類以上の光学ガラス、特殊な材料とコンポーネントの組み合わせがあり、ガラス製品のカスタマイズから高精度な光学製品の加工測定までの全体的なバリューチェーンがある。その赤外線光学材料は主に硫黄系ガラス、サファイアとZnSで、その中で硫黄系ガラスはirg 22、irg 23、irg 24、irg 25、irg 26の5種類があり、最大寸法直径は100mmである長さは150mmです。

(4)美国AmorphousMaterialsInc.(AMI)

AMIは1977年に設立され、主にナイトビジョン (FLIR) システムとして使用される赤外線透過ガラスや赤外線ガラス光学材料を生産するためである。「Amorphous」という言葉は赤外ガラスの非結晶性を示すために使われる。AMIは硫黄系ガラス材料を供給しています。ブランドはAMTIR-1、AMTIR-2、AMTIR-4、AMTIR-5、AMTIR-6とAMTIR-7です。

米陸軍暗視実験室の協力と支援の下、AMIは赤外線硫黄系ガラス材料の製造技術を開発し、硫黄系ガラス材料の生産能力が1万ポンド/年の設備と生産ラインを確立した。AMIは高純度石英容器で、コンピュータ制御下で蒸留で精製することで、直径200mm、重さ20ポンドの硫黄系ガラスフラットシートを製造することができる必要なレンズ生地や光学素子を作るために使用します。AMIは完成品光学デバイスを製造せず、直径が小さく、焦点距離が短いAMTIRレンズだけを製造し、リモートセンシング温度検出の商用受動赤外線装置に使用している。

上記の会社が生産した硫黄系ガラスは主にAs、Se系ガラスシステムを中心に、応用は主に近赤外-中赤外-遠赤外帯域の範囲に集中し、その製品と技術はすでにかなり成熟している世界の赤外硫黄系ガラス材料市場をほぼ独占している。赤外硫黄系ガラスはモールドフォーム性があり、精密なモールドプロセスでレンズの一括加工を行うことができ、光学素子の生産加工コストを下げることができる。現在、海外で硫黄系ガラスの精密プレス生産が行われています。フランスのUmicoreEOMと両社。その中でアメリカのLightPath会社は硫黄系ガラス精密プレスレンズの生産製造に従事する企業で、その最大の市場は中国で、中国の上海と鎮江に支社を開設している精密プレス製品の販売を専門に行い、中国市場の市場シェアの大部分を占めている。フランスのUmicore社は世界で唯一、硫黄系ガラスの製造技術と精密プレス技術を同時に把握しているメーカーである。国内寧波舜宇赤外技術有限公司も近年、硫黄系ガラス精密プレス生産ラインを構築した雲南北方馳宏光電有限公司は伝統的な光学素子加工技術と単点ダイヤモンド旋削技術を用いて硫黄系ガラス光学素子を加工し、シリーズ赤外線光学レンズを開発した長い間、国内外の赤外線関連分野で有名です。

国内の硫黄系ガラスの現状

国内では、華東理工大学、武漢理工大学、寧波大学、西安工業大学、北京ガラス研究院、上海光機所北京非鉄金属研究院などの大学や科学研究機関は赤外線硫黄系ガラスに対して多くの基礎研究を展開し、硫黄系ガラスの基礎研究分野で一連の研究成果を得た寧波大学は国家973前期予研と浙江省科学技術庁の重大な科学技術難関突破プロジェクトの支持のもと、長年の研究を経て、硫黄系ガラス材料の製造の重要な技術を突破しました。独自に硫黄系ガラスの光学特性検査装置を開発しました。多くの硫黄系ガラスの研究開発に関する特許技術を持っています。硫黄系ガラスの製造技術の研究と開発に高いレベルがある。産業発展と規模化生産の面で、設備と技術の両面で得られた進歩とブレークスルーは、赤外線熱像、ナイトビジョン、その他の赤外線装備製品の市場に牽引され、近年国内で硫黄系ガラスを生産する産業の発展は盛んである。

北京、湖北、成都、寧波などには赤外線硫黄系ガラス材料を生産する企業が多く生まれている代表的な企業または単位は湖北新華光情報材料有限公司、有研国晶輝新材料有限公司と寧波大学赤外線材料とデバイス実験室です。湖北新華光情報材料有限公司は国内の大型の特殊光学材料生産基地の一つで、年間光学ガラス6038トン、一次と二次光学部品5億件を生産している硫黄系ガラスなどの特殊光学材料は10トンで、その赤外線光学ガラス材料は主に中赤外線材料IRG1XXと遠赤外線材料IRG2XXの二つのシリーズで、その中でIRG2XXは硫黄系ガラス材料である同様に構成によって、全部で6種類の型番に分けられます。その型番、構成などの製品パラメータは表5に示します。産業化規模、製品品質検査、市場占有率などの面で、湖北新華光は国内で特別な優位性と能力を持っており、国内市場で一定の影響力と競争力を持っている直径f7mm ~ f200mmの様々な形状のブランク製品と赤外線レンズ、赤外線レンズ製品を提供できます。世界的な範囲で、赤外線硫黄系ガラス製品の技術規格、パラメータなどは以前から統一された関連基準がないことが湖北日報の報道によると国内の湖北新華光情報材料有限公司が制定した赤外線光学ガラスの国際標準は、ISO国際標準化機構によって正式に採択されました。

寧波日光とスペクトル光電技術有限公司は2017年に設立され、主に赤外硫黄系ガラス材料、光電機能結晶とデバイスの研究開発生産と販売に従事している硫黄系ガラス材料を生産する年間生産能力は2 ~ 3トン、直径は26 ~ 120mmで、その性能パラメータは表6に示す同社の主な技術は寧波大学高等技術研究院の赤外線材料とデバイス研究チームと材料科学と化学工学学院の結晶研究チームに頼っている。

研究国晶輝会社は主に赤外線光学材料と光ファイバ用高純度化学品の研究開発と生産に従事し、CVD堆積、光ファイバ用化学品精製と光学素子製造などの3つの生産ラインを持っている主な製品はCVDZnS、CVDZnSe、高純四塩化ゲルマニウムと四塩化ケイ素、硫黄系赤外ガラスなどであるその中で、硫黄系ガラスはGG1 (ge28sb 12 se60) 、GG2 (ge33as 12 se55) 、GG3 (ge30as 10 se60) とGG6 (as 40 se60) の3種類の製品があり、製品の最大直径は150mmである提供する製品形式はブランク、研磨材、コーティング材などである。

注目すべきことは、近年山東タバコ台の新興企業、恒邦新材料の硫黄系ガラスは近年急速に発展した新秀で、その会社のHBLシリーズは、製品の原料が優れており、仕事が優れている。製品の品質も数年以内に急速に安定し、市場の一流レベルに達している。会社はHBL201 ~ HBL207の合計7ブランドの硫黄系ガラスを量産できる。客先の要求に応じて様々な形式で提供することができる: 例えば、ブランクブロック、型材、レンズとボールなど、現在直径100mm 100mm以内の規格の製品を提供することができる。

AIOTビッグデータ公衆番号から権利侵害があれば削除する。

関連ニュース

2024-10-31

2024-10-31

私たちはあなたと協力することを心から楽しみにしています!